Огневое рафинирование меди

Подготовленный брикетированный лом, требующий очистки от вредных примесей передается на огневое рафинирование.

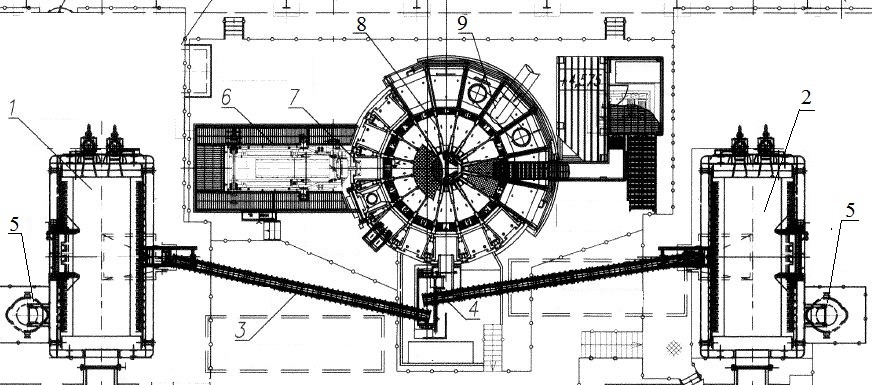

Огневое рафинирование медного лома происходит на специально-оборудованном участке (рис.5). На участке установлены две отражательные поворотные печи (рис.6,7) фирмы «ANDRITZ MAERZ» (Германия) объемом 75 т каждая и разливочная карусельная машина М-16 (рис.8) фирмы «Outotec» (Финляндия) на 16 изложниц, позволяющая в автоматическом режиме дозировать и разливать расплав меди в изложницы.

Рисунок 5 – Схема огневого рафинирования

1,2 – печи огневого рафинирования, 3 – желоба, 4 – разливочный и промежуточный ковши, 5 – шлаковые ковши, 6 – охлаждаемая ванна для анодов, 7 – устройство съема анодов, 8 – карусельно-разливочная машина, 9 система охлаждения анодов.

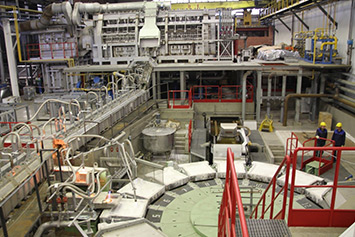

Рисунок 6.

Рисунок 6.

Печь огневого рафинирования меди

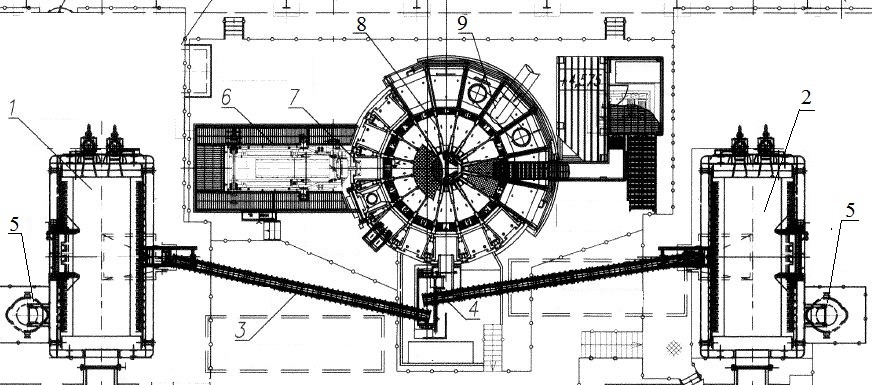

Рисунок 7.

Рисунок 7.

Печь огневого рафинирования меди

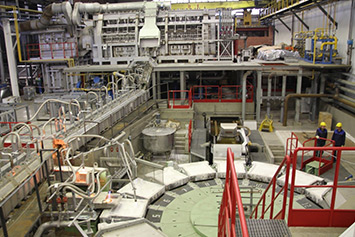

Рисунок 8.

Рисунок 8.

разливочная карусельная машина М-16

Один полный технологический цикл работы печи огневого рафинирования меди включает в себя 4 операции, общей продолжительностью около 24 часов:

- загрузка и плавление;

- окисление расплава;

- восстановление;

- розлив анодной меди.

Окисление расплава производится вдуванием сжатого воздуха в ванну через погружные фурмы. В этот период происходит окисление примесей, присутствующих в расплаве, и их шлакование. После операции окисления производится удаление шлака. Шлак удаляется через шлаковое окно при наклоне печи и сливается в ковш.

Операция «восстановления» проводиться для перевода меди из окисленной формы в металлическую и удаления кислорода из расплава. В расплав металла вдувается природный газ через фурмы для восстановления расплава и получения заданного остаточного содержания кислорода в меди.

Расплав анодной меди с содержанием Cu не менее 99.5% разливаются в аноды на разливочной машине М-16. Продолжительность данной операции 2-3 часа.

Для усреднения состава расплава при плавлении, окислении и восстановлении ванна продувается азотом через пористые пробки, установленные по длине печи. Регулировкой подачи азота также сгоняют шлак при его сливе.

Медь огневого рафинирования из печи «MAERZ» по обогреваемому желобу стекает в весовое разливочное устройство. Выпуск меди производится за счет наклона печи. Из разливочного устройства медь поступает на весовой дозатор, из которого выливается в изложницу, вес получаемого анода 375 кг.

Охлаждение и застывание расплава меди происходит на участке охлаждения анодов. Далее аноды вынимаются из изложниц и опускаются в охлаждающую ванну, в которой происходит их полное охлаждение. Перед розливом металла изложницы изнутри покрываются специальным раствором, для предотвращения прилипания расплава к поверхности формы. Аноды из ванны охлаждения вынимаются и устанавливаются в кассеты по 12 шт. Кассеты с анодами краном передаются на машину или погрузчик и вывозятся на склад готовой продукции.

Готовая продукция в виде плоских слитков, в зависимости от химического состава может быть использована для производства медной катанки на собственном производстве завода, и(или) в виде анодов медных для процесса электролитического рафинирования изделий меди.

Электролитическое рафинирование

Аноды медные требующие дополнительно электролитическое рафинирование отправляются на специально-оборудованный участок.

Сущность электролитического рафинирования меди заключается в том, что аноды и катоды - тонкие матрицы из электролитной меди - попеременно завешивают в электролитную ванну, заполненную электролитом, и через эту систему пропускают постоянный ток.

В процессе электролитического рафинирования решаются две основные задачи:

- глубокая очистка меди от примесей;

- попутное извлечение сопутствующих ценных компонентов.

Для осуществления электролитического рафинирования меди аноды, отлитые после огневого рафинирования, помещают в электролизные ванны, заполненные сернокислым электролитом. Между анодами в ваннах располагаются тонкие медные листы - катодные основы. При включении ванн в сеть постоянного тока происходит электрохимическое растворение меди на аноде, перенос катионов через электролит и осаждение ее на катоде. Примеси меди при этом в основном распределяются между шламом (твердым осадком на дне ванн) и электролитом.

В результате электролитического рафинирования получают: катодную медь (катоды); шлам, содержащий благородные металлы; селен; теллур и загрязненный электролит, часть которого иногда используют для получения медного и никелевого купоросов. Кроме того, вследствие неполного электрохимического растворения анодов получают анодные остатки (анодный скрап).

Электролитическое рафинирование основано на различии электрохимических свойств меди и содержащихся в ней примесей.

Производство медной катанки

Для производства медной катанки собирается вся подготовленная шихта:

- медный лом хорошего качества (не требующий очистки от вредных примесей);

- медь огневого рафинирования (аноды медные после огневого рафинирования);

- катоды медные (медь после огневого и электролитического рафинирования).

В комплекс линии по производству медной катанки на оборудовании SCR - 2000S входит металлургическое оборудование, предназначенное для расплава медной шихты.

Шахтная газовая печь производительностью 14,5 тонн в час, оснащенная пятнадцатью газовыми горелками, расположенными в нижней части печи, с помощью которых оплавляет нижнюю кромку столба шихты весом 35 тонн, а отходящими газами предварительно прогревается верхняя часть шихты, обеспечивая этим экономичность энергоресурсов и достигается равномерная подача расплава меди по верхнему желобу со шлакосборником, оснащенным семью газовыми горелками, которые поддерживают температуру 1150 º С и защищают поверхность меди от окисления.

Рисунок 8 – миксер с желобами

Пройдя через шлакосборник, медь очищается от шлака, окиси и других примесей, которые образуются на поверхности расплава меди. Шлак с поверхности меди снимается вручную плавильщиком с помощью деревянного скребка и собирается в мульду для сдачи в отходы. Очищенная медь поступает в миксер (рис.8) с максимальным заполнением 20 тонн, где она перемешивается до однородного состава по химическим свойствам и температурному состоянию. С миксера медь постоянным потоком поступает в нижний желоб и далее заполняет литейную ванну емкостью 1 тонна. На литейной ванне установлен механизм разлива меди в кристаллизатор, механизмом разлива управляет литейщик, который с помощью воды охлаждения регулирует процесс кристаллизации медной полосы и постоянство температуры 890ºС по всей длине заготовки.

Рисунок 9 – медная полоса (заготовка)

Далее заготовка (рис.9) поступает на стол подготовки, где подрезаются боковые кромки и с помощью гидросбива очищается поверхность. Очищенная заготовка сечением 2000 мм2 с температурой 860˚ С задается в девятиклетьевой прокатный стан, в котором происходит обжатие валками и уменьшение сечения на 40% в каждой клети. В зависимости от задания на прокат производится катанка диаметром 8-18 мм.

Катанка, выпущенная прокатным станом со скоростью 8 м\сек или 12,5тонн\час, проходит через систему осветления поверхности от окиси меди (восстановление происходит в водном растворе, содержащем 3-5% изопропилового спирта) и поступает в агрегат формирования бунта весом 3-4 тонны. Сформированный бунт упаковывается стальными стяжками и покрывается термоусадочной пленкой.

На предприятии OOО «ИНКАТЕХ» на данный момент выпускается катанка марками КМ М0, КМор М1ор и диаметрами от 8 до 18 мм.