Fire refining of copper

Prepared briquetted scrap, which requires cleaning from harmful impurities, is transferred to fire refining.

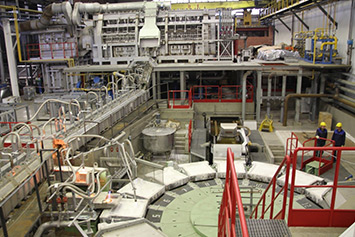

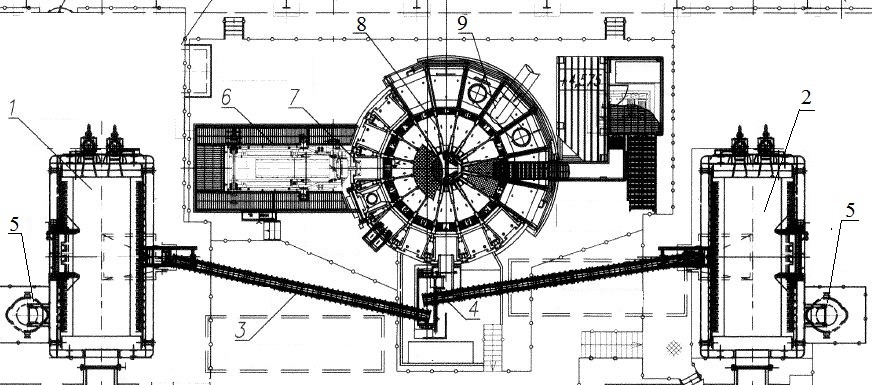

Fire refining of copper scrap takes place in a specially equipped area (Fig. 5). Two reflective rotary furnaces (Fig. 6, 7) by ANDRITZ MAERZ (Germany) with a volume of 75 tons each and a filling carousel M-16 (Fig. 8) by Outotec (Finland) for 16 molds are installed at the site, which allows automatically dispense and pour copper melt into molds.

Figure 5 - Scheme

Figure 5 - Scheme of fire refining 1,2 - fire refining furnaces, 3 - troughs, 4 - casting and tundish ladles, 5 - slag ladles, 6 - cooled bath for anodes, 7 - anode removal device, 8 - rotary casting machine, 9 anode cooling system.

One complete technological cycle of operation of the copper fire refining furnace includes 4 operations, with a total duration of about 24 hours:

- loading and melting;

- melt oxidation;

- recovery;

- bottling of anode copper.

The melt is oxidized by blowing compressed air into the bath through submersible tuyeres. During this period, the impurities present in the melt are oxidized and slagged. After the oxidation operation, the slag is removed. The slag is removed through the slag window by tilting the furnace and poured into the ladle.

The “recovery” operation is carried out to transfer copper from an oxidized form to a metallic one and remove oxygen from the melt. Natural gas is blown into the metal melt through tuyeres to reduce the melt and obtain a given residual oxygen content in copper.

An anode copper melt with a Cu content of at least 99.5% is poured into anodes on an M-16 casting machine. The duration of this operation is 2-3 hours.

To average the composition of the melt during melting, oxidation, and reduction, the bath is blown with nitrogen through porous plugs installed along the length of the furnace. By adjusting the nitrogen supply, slag is also driven off when it is drained.

The fire-refined copper from the MAERZ furnace flows down a heated chute into a weighing tundish. The release of copper is carried out by tilting the furnace. From the tundish, copper enters the weighing dispenser, from which it is poured into the mold, the weight of the resulting anode is 375 kg.

Cooling and solidification of the copper melt occurs in the anode cooling section. Next, the anodes are removed from the molds and lowered into a cooling bath, in which they are completely cooled. Before pouring the metal, the molds are coated from the inside with a special solution to prevent the melt from sticking to the mold surface.The anodes are removed from the cooling bath and installed in cassettes of 12 pcs. Cassettes with anodes are transferred by crane to a machine or a loader and taken to the finished product warehouse.

Finished products in the form of flat ingots, depending on the chemical composition, can be used for the production of copper rod at the plant's own production, and (or) in the form of copper anodes for the process of electrolytic refining of copper products.